جوشکاری یکی از مهم ترین فرآیندهای صنعتی است که نقش اساسی در ساخت سازه های فلزی، لوله ها و تجهیزات مختلف دارد. با پیشرفت تکنولوژی، روش های گوناگونی برای انجام عملیات جوش توسعه یافتند تا علاوه بر افزایش کیفیت و استحکام اتصال، بهره وری تولید نیز بالا رود. یکی از روش های پرکاربرد و دقیق در صنایع سنگین، جوشکاری زیر پودری یا Submerged Arc Welding (SAW) است. این روش به دلیل ویژگی های خاص خود مانند ایجاد جوش تمیز، عمق نفوذ بالا و محافظت کامل از قوس در برابر آلودگی های محیطی، جایگاه ویژه ای در صنایع مختلف از جمله ساخت لوله، مخازن تحت فشار، کشتی سازی و تجهیزات نفت و گاز پیدا کرده است.

تعریف جوشکاری زیر پودری (SAW)

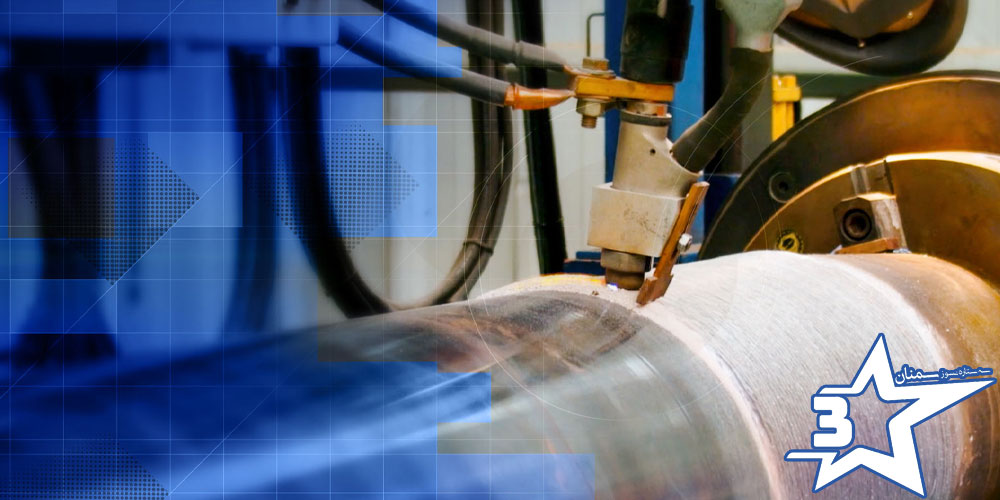

جوشکاری زیر پودری نوعی فرآیند جوشکاری قوسی است که در آن قوس الکتریکی بین الکترود و قطعه کار در زیر لایه ای از پودر فلاکس ایجاد می شود. این پودر نه تنها قوس را از تماس مستقیم با هوا محافظت می کند، بلکه با ذوب شدن بخشی از آن، لایه ای از سرباره بر روی محل جوش تشکیل می دهد که از اکسید شدن فلز جلوگیری می کند. در این روش، قوس و منطقه جوش به صورت کامل زیر پودر پنهان هستند و به همین دلیل، نام آن “زیر پودری” گذاشته شده است.

نحوه عملکرد فرآیند جوشکاری زیر پودری

در جوشکاری زیر پودری، الکترود به صورت سیم ممتد از طریق یک تغذیه کننده وارد منطقه جوش می شود. همزمان با شروع جریان الکتریکی، قوس بین انتهای الکترود و قطعه کار برقرار می گردد. پودر فلاکس از طریق یک نازل روی ناحیه قوس ریخته می شود و تمام منطقه جوش را می پوشاند. در اثر حرارت قوس، بخشی از پودر ذوب شده و به سرباره تبدیل می شود و بخش دیگر به صورت جامد روی آن باقی می ماند. پس از پایان جوشکاری، لایه جامد سرد شده از روی درز جدا می شود و سطحی صاف و تمیز باقی می گذارد.

تجهیزات مورد استفاده در جوشکاری زیر پودری

برای انجام این نوع جوشکاری، تجهیزات زیر مورد نیاز است:

۱. منبع تغذیه: جریان الکتریکی لازم را تأمین می کند. معمولاً از جریان مستقیم (DC) یا متناوب (AC) با آمپراژ بالا استفاده می شود.

۲. سیم جوش (الکترود): سیم فلزی پیوسته ای است که در هنگام ذوب شدن، فلز پرکننده را برای اتصال قطعات تأمین می کند.

۳. پودر فلاکس: ترکیبی از مواد معدنی و شیمیایی است که از ناحیه جوش در برابر اکسید شدن محافظت کرده و کیفیت جوش را افزایش می دهد.

۴. سیستم تغذیه سیم: سیم جوش را با سرعت ثابت به ناحیه قوس هدایت می کند.

۵. دستگاه پخش فلاکس: پودر را در ضخامت یکنواخت روی درز جوش می ریزد.

۶. مکنده یا بازیاب فلاکس: پودرهای مصرف نشده را جمع آوری و دوباره مورد استفاده قرار می دهد.

ویژگی های فرآیند جوشکاری زیر پودری

این روش نسبت به سایر فرآیندهای جوشکاری دارای ویژگی های منحصر به فردی است:

- نرخ رسوب فلز بالا و در نتیجه سرعت جوشکاری زیاد

- نفوذ عمیق در فلز پایه

- تولید جوش های یکنواخت، تمیز و بدون پاشش

- امکان استفاده از چندین الکترود به صورت همزمان برای افزایش راندمان

- کاهش آلودگی صوتی و نوری به دلیل پوشش کامل قوس

به علت این ویژگی ها، جوشکاری زیر پودری یکی از گزینه های اصلی برای جوشکاری قطعات ضخیم و پروژه های صنعتی بزرگ است.

انواع پودر فلاکس در جوشکاری زیر پودری

پودرهای مورد استفاده در این روش از ترکیبات مختلفی تشکیل شده اند و بسته به کاربرد، به دو گروه اصلی تقسیم می شوند:

۱. پودرهای ذوبی (Fused Flux): از ذوب و سرد کردن مواد معدنی تهیه می شوند و دارای دانه بندی یکنواخت هستند. این نوع پودرها پایداری شیمیایی بالایی دارند و برای جوشکاری خودکار مناسب اند.

۲. پودرهای چسبی (Bonded Flux): از ترکیب مواد پودر شده با چسب سیلیکاتی ساخته می شوند. این نوع فلاکس ها قابلیت افزودن آلیاژها و عناصر آلیاژی را دارند و برای کنترل بهتر ترکیب فلز جوش استفاده می شوند.

مزایای جوشکاری زیر پودری

این فرآیند به دلایل متعددی در صنایع بزرگ بسیار محبوب است:

- کیفیت بالا: به علت حفاظت کامل از قوس و فلز مذاب در برابر هوا، جوش های بسیار تمیز و مقاومی تولید می شود.

- بهره وری بالا: نرخ ذوب بالا و سرعت زیاد باعث افزایش بازده تولید می شود.

- کاهش هزینه ها: مصرف کمتر الکترود و استفاده مجدد از پودر فلاکس موجب صرفه جویی اقتصادی می شود.

- عدم نیاز به مهارت زیاد: به دلیل خودکار بودن بسیاری از مراحل، اپراتور نیازی به مهارت بالا در کنترل قوس ندارد.

- کاهش پاشش و دود: محیط کاری تمیزتر و ایمن تر نسبت به سایر روش ها فراهم می شود.

کاربردهای جوشکاری زیر پودری

جوشکاری زیر پودری در پروژه هایی که نیاز به اتصال قطعات ضخیم و مقاوم دارند، کاربرد گسترده ای دارد. برخی از مهم ترین کاربردها عبارتند از:

- ساخت لوله های فولادی بزرگ برای انتقال آب، نفت و گاز

- تولید مخازن تحت فشار و دیگ های بخار

- ساخت سازه های سنگین مانند پل ها، تیرآهن ها و اسکلت های فولادی

- صنایع کشتی سازی و ساخت بدنه تانکرها

- اتصال قطعات ماشین آلات سنگین صنعتی

در خطوط تولید لوله های فولادی اسپیرال و درز مستقیم، جوشکاری زیر پودری یکی از مهم ترین مراحل ساخت محسوب می شود.

سخن پایانی

جوشکاری زیر پودری یکی از کارآمدترین و دقیق ترین روش های اتصال فلزات در صنایع سنگین است که با استفاده از قوس الکتریکی و پوشش محافظ فلاکس، جوش هایی با کیفیت بالا و استحکام زیاد تولید می کند. این روش به دلیل مزایایی مانند نفوذ عمیق، سرعت زیاد، صرفه اقتصادی و ایمنی بالا، در تولید لوله های فولادی، مخازن تحت فشار و تجهیزات گاز و نفت کاربرد گسترده ای دارد. آشنایی با اصول و پارامترهای مؤثر در این فرآیند، به افزایش بهره وری و کیفیت محصول کمک می کند. در نهایت، شرکت سه ستاره نسوز سمنان با استفاده از فناوری های مدرن جوشکاری از جمله روش زیر پودری، توانسته است محصولات فولادی و لوله های پلی اتیلن خود را با بالاترین استانداردهای کیفی تولید کرده و در صنعت کشور پیشگام باشد.